6月5-8日,“DMC2024中国国际模具技术和设备展览会”于上海新国际博览中心盛大举行。本届展会以“创新智聚力·携手链未来”为主题,聚焦“精益制造装备与自动化、智能制造技术”以及“一体化成形与精密模具制造”新趋势,汇聚了国内外模具行业的领军企业和专业人才。作为模具行业的重要参与者,宁波博威合金材料股份有限公司(601137. SH,简称“博威合金”)及旗下子公司博威合金精密细丝有限公司(原宁波博德高科股份有限公司,新公司简称“博威细丝”)亮相展会,重点展示了模具的多样化选材,以及模具精密切割解决方案。

博威合金模具选材方案,满足多样化的应用需求

博威合金历来重视与行业内的交流与合作,并以产业需求为导向,积极推动模具选材的创新与发展。本次参展,博威合金围绕创新、品质、服务,针对模具制造不同的应用场景,展示了MouldMet158、MouldMet185、MouldMet200/270/300等热流道喷嘴、型腔、镶块模具、压射冲头的材料解决方案,吸引了众多行业客户的目光。

作为铍铜替代升级的环保材料,MouldMet158高性能环保热流道喷嘴材料的摩擦系数和腐蚀速度更低(分别为铍铜的1/3和1/4),且具有更优异的耐高温软化性能(450℃下不软化),这些特点使得材料制成的热流道喷嘴在使用中更耐腐蚀、尖端磨损小,具有更长的使用寿命,在保温与断胶方面有显著优势,能很好地保持胶料温度,提高流动性,减小浇口痕迹,避免脱模时的拉丝与流淌,有效确保材料成型品质。

针对结晶器选材,博威合金带来的MouldMet185,具备优良的导热性和耐磨性,不仅能延长结晶器的使用寿命,还可以减少维修和更换频次,更能提高机器的作业率。再加上足够的刚度、机械强度和硬度,即使在激冷激热、温度梯度大等极端条件下,依然能保持稳定性能,减少了变形。

在型腔、镶块模具选材领域,博威合金MouldMet200/270/300表现优异,不仅具有良好的加工成型性,高热导率高,快速散热等特性,还可降低开模时间,缩短模具冷却时间和循环周期,提升生产效率。此外,该系列材料的低摩擦系数和高温耐磨性,能满足高温、长时间的工况要求,具有极高的耐磨寿命,是铍铜的环保升级材料。值得一提的是,专为压射冲头设计的MouldMet300,在提升冲头的冷却速度、缩短压铸成型周期的同时,也能减少压射缸磨损,提升压铸压力和压室密封性,满足了高真空压铸的应用需求。

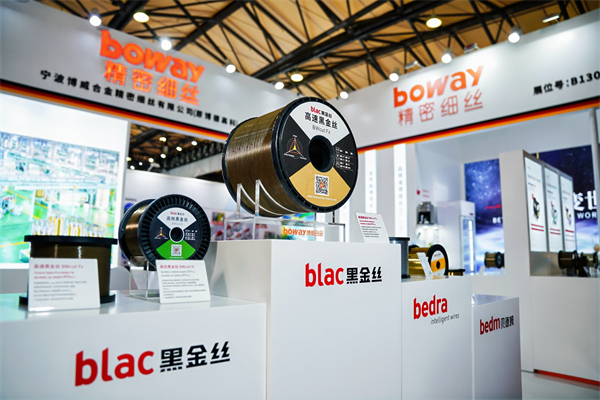

博威精密切割解决方案,大幅提升机床效率与切割精度

除博威合金模具选材解决方案受到广泛关注外,博威细丝展台前同样人流涌动。作为更名后的首次线下展会,博威细丝高度重视此次展示效果。博威细丝拥有中、德两大研发生产基地,掌握多项制造技术,其生产的切割丝,主要应用于慢走丝机床加工,是模具加工和精密零部件加工的关键材料。作为第三批“国家级制造业单项冠军企业”,其研制的切割丝在行业内处于领先地位。此次参展,博威细丝带来了高速黑金丝 BWcut Fx、高效黑金丝BWcut H等多款行业颠覆性的切割丝解决方案,方案关注切割效率、加工效益和加工精度,通过“复合重构”技术革新,灵活匹配客户的多样化需求。

BWcut Fx具有优异的可延性与不透光性,在放电加工过程中,相较黄铜丝,其单个脉冲通道的电腐蚀次数成倍增加,能量释放更集中,对工件的腐蚀效果更强。另外,BWcut Fx突破性提升了机床的加工效率,对比黄铜丝,其加工速度可提升40%以上,3台机床产能可抵4台,生产效率大幅提升,有效解决了黄铜丝切割速度慢的问题。BWcut H在突破了传统镀层丝的表面结构后,更大限度地发挥了机床潜能。与黄铜丝相比,在放电加工过程中,BWcut H的单个脉冲通道的电腐蚀次数成倍增加,能量释放更集中、更均匀,对工件的腐蚀效果更稳定,让切割工件表面的光洁度提升25%以上,加工速度更比黄铜丝提升了30%以上,实现快切精修,一丝搞定!

此次DMC2024模具展,博威合金和博威细丝不仅展示了其在模具选材和精密切割领域的新成果,也进一步加强了与模具上下游企业的交流与合作。展望未来,博威强调,将继续秉承创新精神,加快新质生产力的落地深化,不断探索模具产业的选材新需求,推动模具行业向着更优质、更高效的方向迈进。